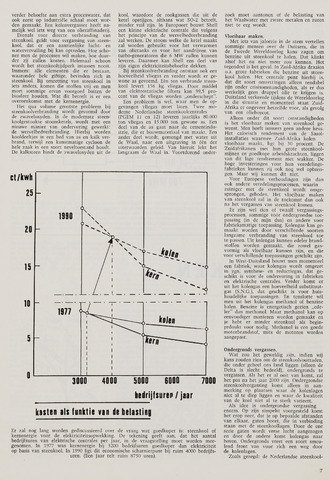

kssten als funktie van de belasting

verder behoefte aan extra proceswater, dat

ook eerst op industriële schaal moet wor

den gemaakt. Een kolenvergasser heeft na

melijk wel iets weg van een olieraffinaderij.

Evenals voor directe verbranding van

steenkool, geldt voor vergassing van steen

kool, dat er een aanzienlijke lucht- en

watervervuiling bij kan optreden. Hoe scho

ner men de processen wil maken, hoe duur

der zij zullen kosten. Helemaal schoon

wordt het steenkooltijdperk intussen nooit.

Immers: alle elementen die er bestaan,

waaronder hele giftige, bevinden zich in

steenkool. Bij omzetting van steenkool in

iets anders, komen die stoffen vrij en men

moet sommige ervan voorgoed buiten de

biosfeer houden. Wat dit betreft is er een

overeenkomst met de kernenergie.

Het qua volume grootste probleem bij

steenkoolverbranding wordt gevormd door

de zwaveloxyden. In de modernste steen-

koolgestookte stoomketels, wordt met een

nieuwe manier van ondervuring gewerkt:

de wervelbedverbranding. Hierbij worden

kooldeeltjes in een bed van as en kalk ver

brand, terwijl een kunstmatige cycloon de

hele zaak in een soort neveltoestand houdt.

De kalksteen bindt de zwaveloxyden uit de

kool, waardoor de rookgassen die uit de

ketel opstijgen, althans wat SO-2 betreft,

minder vuil zijn. In Europoort bouwt Shell

een kleine elektrische centrale die volgens

het principe van de wervelbedverbranding

zal werken. De stoom welke de ketel maakt

zal worden gebruikt voor het verwarmen

van olietanks en voor het aandrijven van

turbo-generatoren die 6 MW zullen kunnen

leveren. Daarmee kan Shell een deel van

zijn eigen elektriciteitsbehoefte dekken.

Bij steenkoolverbranding ontstaat ook een

hoeveelheid vliegas en verder wordt er ge

wone as gevormd. Eén ton verbrande steen

kool levert 156 kg vliegas. Door middel

van elektrostatische filters kan 99,5 pro

cent van de vliegas worden „onderschept".

Een probleem is wel, waar men de op

gevangen vliegas moet laten. Twee mo

derne Nederlandse steenkoolcentrales

(PGEM 11 en 12) leveren jaarlijks 80.000

ton vliegas en 15.000 ton gewone as. Een

deel van de as gaat naar de cementindu-

strie, die er bouwmateriaal van maakt. Een

ander deel wordt, gemengd met water uit

de Waal, naar een uitgraving in één der

uiterwaarden geleid. Van hieruit lekt het

langzaam de Waal in. Voortdurend onder

zoek moet aantonen of de belasting van

het Waalwater met zware metalen en zuren

niet te erg wordt.

Vloeibaar maken.

Met iets van jaloezie in de stem vertellen

sommige mensen over de Duitsers, die in

de Tweede Wereldoorlog kans zagen om

benzine uit steenkool te halen. Dat klinkt

alsof het nu niet meer zou kunnen. Het

tegendeel is het geval. In Zuid-Afrika draaien

o.a. grote fabrieken die benzine uit steen

kool halen. Het centrale punt hierbij is,

dat dit soort omzettingen alleen rendabel

zijn onder crisisomstandigheden, als er dus

werkelijk geen druppel olie te krijgen is.

Duitsland verkeerde tijdens de Wereldoorlog

in die situatie en momenteel staat Zuid-

Afrika er ongeveer hetzelfde voor, als gevolg

van een olieboycot.

Alleen onder dit soort omstandigheden

is het vloeibaar maken van steenkool ge

wenst. Men heeft immers geen andere keus.

Het calorisch rendement van de Sasol-

installaties waarmee Zuid-Afrika kolen

vloeibaar maakt, ligt bij 30 procent. De

Zuidafrikanen met hun grote steenkool

mijnen en goedkope arbeidskrachten, liggen

van dit lage rendtement niet wakker. De

hoge investeringen voor hun veredelings-

fabrieken kunnen zij ook nog wel opbren

gen. Maar wij kunnen dit niet.

Voor Europese verhoudingen zijn dan

ook andere veredelingsprocessen, waarin

zuiniger met de steenkool wordt omge

sprongen, geboden. Het vloeibaar maken

van steenkool zal in de toekomst dan ook

na het vergassen van steenkool komen.

Er zijn wel tien of twaalf vergassings

processen, sommige voor ondergrondse toe

passing (in de mijn dus) en andere voor

fabrieksmatige toepassing. Kolengas kan ge

maakt worden door verschillende soorten

langzame verbranding van steenkool toe

te passen. Uit kolengas kunnen edeler brand

stoffen worden gemaakt, die zowel gas

vormig als vloeibaar kunnen zijn, en die

voor verschillende toepassingen geschikt zijn.

In West-Duitsland bouwt men momenteel

een fabriek, waar kolengas wordt omgezet

in zgn. synthese- en reductiegas, dat ge

schikt is voor de ondervuring in fabrieken

en elektrische centrales. Verder komt er

uit het kolengas een hoeveelheid substituut-

gas (S.N.G.), dat geschikt is voor huis

houdelijke toepassingen. En tenslotte wil

men uit het kolengas methanol of benzine

halen. Benzine is energetisch gezien „ede

ler" dan methanol. Maar methanol kan op

eenvoudiger manieren worden gemaakt en

je hebt er minder steenkool als begin-

prdoukt voor nodig. Methanol is een goede

motorbrandstof, mits de motoren worden

aangepast.

Ondergronds vergassen.

Wat zou het geweldig zijn, indien wij

kans zouden zien om de steenkoolvoorraden,

die onder geheel ons land liggen (alleen de

Delta is slecht bedeeld), ondergronds te

vergassen. Als het er al ooit van komt, zal

het pas na het jaar 2000 zijn. Ondergrondse

steenkoolvergassing komt alleen in aan

merking op plaatsen waar de kolenlagen

niet al te diep liggen en waar de kwaliteit

van de kool niet al te sterk varieert.

Als idee is ondergrondse vergassing

enorm. Op zijn simpelst voorgesteld komt

het erop neer, dat je op bepaalde afstanden

van elkaar, gaten boort, die in verbinding

staan met de steenkoollagen. Door de ene

serie gaten wordt verse lucht aangezogen

en door de andere komt kolengas naar

boven. Ondergronds vreet een soort smeu

lend front van vuur zich een weg door

de kolenlagen.

Zoals gezegd: de Nederlandse steenkool-

Er zal nog lang worden gediscussieerd over de vraag wat goedkoper is: steenkool of

kernenergie voor de elektriciteitsopwekking. De tekening geeft aan, dat het aantal

bedrijfsuren van elektrische centrales per jaar, in de vraagstelling moet worden mee

genomen. In 1977 was kernenergie bij 3200 bedrijfsuren goedkoper dan elektriciteit

op basis van steenkool. In 1990 ligt dit economische scharnierpunt bij ruim 4000 bedrijfs

uren. (Een jaar telt ruim 8750 uren).

:7